熱門關鍵詞:

關鍵字:雙軸測徑儀,CCD測徑儀,橢圓度檢測,智能測徑儀,

雙軸測徑儀的工作原理核心是 “光學投影 + 光電轉換 + 數據計算”,通過兩組垂直分布的測頭(通常為水平軸與垂直軸),同時捕捉材料兩個正交方向的外徑信息,最終計算出直徑與橢圓度。其整體工作流程可拆解為 “信號采集→信號處理→數據輸出” 三大環節,具體原理如下:

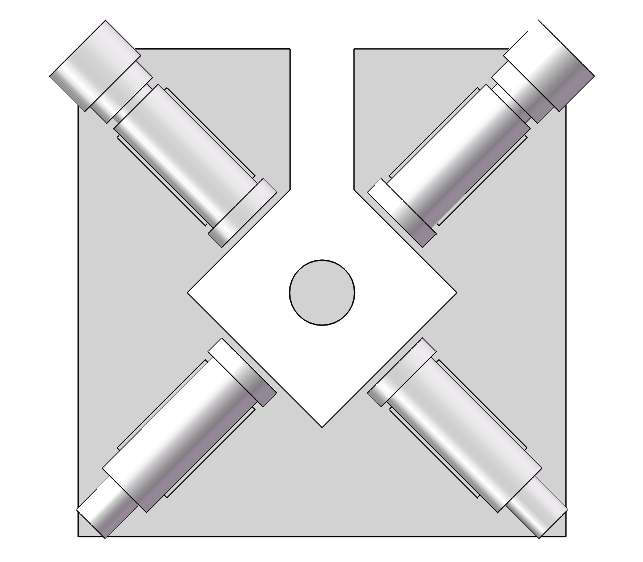

一、核心硬件基礎:兩組垂直分布的 “光學測頭”

雙軸測徑儀的核心部件是兩組結構相同、安裝方向垂直的測頭(一組沿水平方向,一組沿垂直方向),每組測頭均包含 “光源模塊”“光學成像模塊” 和 “光電接收模塊”,三者協同實現 “將材料的物理尺寸轉化為光學信號”。

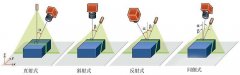

常見的測頭技術方案有兩種,原理略有差異,但最終目標一致:

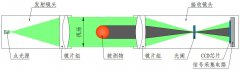

激光掃描式測頭:光源為高穩定性激光(如半導體激光),通過高速旋轉的棱鏡或振鏡將激光 “拉成” 一條平行的激光束;

CCD 攝像式測頭:光源為平行白光(如 LED 平行光源),搭配高分辨率 CCD 圖像傳感器,直接拍攝材料的投影圖像。

二、核心工作流程:從 “光信號” 到 “尺寸數據”

以應用更廣泛的激光掃描式雙軸測徑儀為例,完整工作流程如下:

1. 第一步:材料遮擋,形成 “光信號缺口”

當被測材料(如熱態圓鋼、鋼管)沿生產線勻速通過測徑儀中心時,會同時遮擋水平、垂直兩組測頭的激光束:

水平測頭:激光束沿水平方向照射,材料會擋住一部分激光,形成一個 “水平方向的遮光區域”(即光信號的缺口);

垂直測頭:激光束沿垂直方向照射,同理形成 “垂直方向的遮光區域”。

關鍵邏輯:遮光區域的寬度,與材料在該方向的外徑尺寸直接對應(激光束平行度極高,可忽略誤差)。

2. 第二步:光電轉換,將 “光信號” 轉為 “電信號”

兩組測頭的 “光電接收模塊”(如光電二極管陣列、CCD 傳感器)會實時接收未被遮擋的激光:

未被遮擋的激光照射到接收模塊上,產生高電平電信號;

被材料遮擋的區域,接收模塊無激光照射,產生低電平電信號;

最終,兩組測頭分別輸出一個 “高低電平交替的電信號波形”—— 波形中 “低電平段的寬度”,即對應材料在水平 / 垂直方向的 “遮光寬度”。

3. 第三步:數據計算,得出 “直徑與橢圓度”

測徑儀內置的信號處理單元(如 FPGA、單片機)會對兩組電信號波形進行分析計算:

計算直徑:根據 “激光束的掃描速度”(已知固定值)和 “低電平段的持續時間”,通過公式「直徑 = 掃描速度 × 低電平持續時間」,分別算出材料的水平方向直徑(D1) 和垂直方向直徑(D2) ;

計算橢圓度:根據行業標準(如 GB/T 17395),橢圓度 =(最大直徑 - 最小直徑),雙軸測徑儀中即通過對比 D1 和 D2,直接得出橢圓度(若 D1>D2,則橢圓度 = D1-D2,反之同理)。

補充說明:若為 CCD 攝像式測徑儀,原理類似 —— 通過圖像算法(如邊緣檢測)識別材料投影的輪廓,直接測量輪廓在水平、垂直方向的最大距離,即為對應直徑,再計算橢圓度。

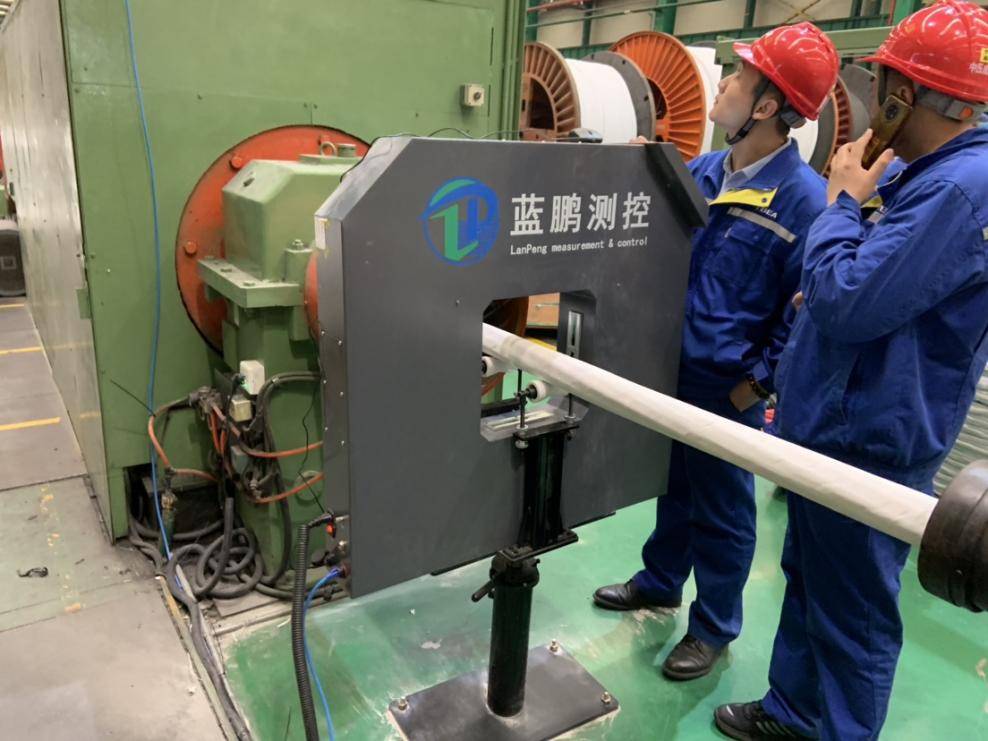

4. 第四步:數據輸出與反饋(工業應用關鍵)

計算完成后,尺寸數據會通過以下方式輸出,滿足生產線需求:

實時顯示:在測徑儀的顯示屏或車間監控系統上,同步顯示水平直徑、垂直直徑、橢圓度的實時數值;

超標報警:若尺寸超出預設公差范圍(如圓鋼直徑允許偏差 ±0.1mm),儀器會觸發聲光報警,提醒操作人員調整軋制參數;

數據存儲與追溯:通過工業總線(如 RS485、以太網)將數據上傳至工控機,存儲歷史檢測記錄,便于后續質量追溯。

三、雙軸設計的 “核心優勢”:解決 “單方向測量盲區”

傳統單軸測徑儀僅能檢測一個方向的直徑,若材料存在橢圓度(如軋制時軋輥壓力不均),單方向測量會導致 “尺寸誤判”(如只測水平方向,無法發現垂直方向的超差)。

而雙軸測徑儀通過水平 + 垂直兩組測頭同步檢測,可同時獲取兩個正交方向的尺寸,既避免了 “旋轉材料才能測橢圓度” 的麻煩,又能實時監控材料的圓周均勻性,尤其適合軋制、擠出等 “連續高速生產場景”。

總結

雙軸測徑儀的本質是 “利用平行光的直線傳播特性,將材料的外徑尺寸轉化為可測量的電信號,再通過計算得到精確尺寸”。其核心創新點在于 “兩組垂直測頭的協同”,實現了 “直徑 + 橢圓度” 的同步檢測,為工業生產中 “尺寸精度實時監控” 提供了高效解決方案,尤其適配熱態鋼、有色金屬棒 / 管、塑料管材等連續生產的長條狀材料。

咨詢熱線

400-6171-355