信息摘要:

鋼材直徑是一項重要的技術指標。在軋制過程中,必須對直徑進行測量與監控,才能保證成品符合要求。高速軋機的軋鋼速度快。鋼材在軋機出口處的溫度仍舊非常高。采用傳統的冷卻...

鋼材直徑是一項重要的技術指標。在軋制過程中,必須對直徑進行測量與監控,才能保證成品符合要求。高速軋機的軋鋼速度快。鋼材在軋機出口處的溫度仍舊非常高。采用傳統的冷卻后手工測量的方法,不僅勞動強度大,而且信息反饋慢,因而直接影響鋼材的質量與經濟效益。采用非接觸的光學測量原理,配以CCD作為快速傳感器,使高精度線棒管材直徑測量以及部分表面輪廓缺陷的在線檢測得以實現。

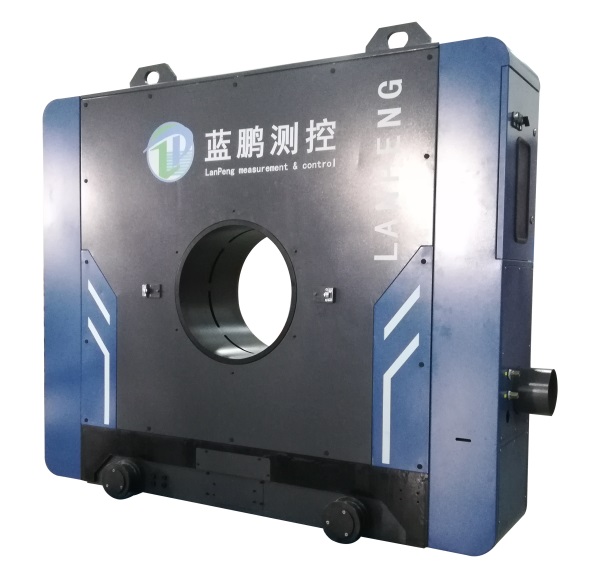

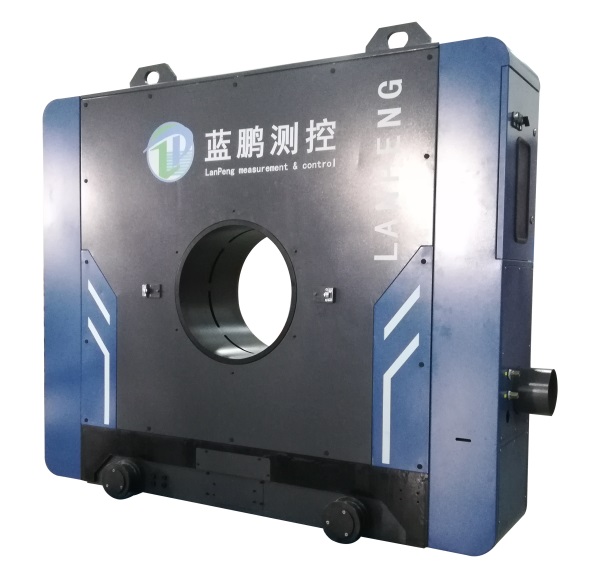

常用于鋼材直徑檢測的設備為

八軸智能測徑儀,八軸檢測是可完成完整截面檢測的方案,它以較少的測頭組數,完成整個截面的檢測與截面圖的擬合。

八軸如何完成的整體截面檢測:

每2個軸的測量點間距為22.5°圓弧,測量儀器投影最“不敏感”的位置在11.25°處,由簡單的幾何運算可知,此點主要有其直徑1%以上的凸起,其投影即將對相鄰2個方向的投影形成遮擋而被發現,這種凸起數據比直徑外徑投影的差別小于1%,時刻、同截面的測量及被測物輕微扭擺,該量儀器可快速發現產品缺陷與尺寸波動,實時發現生產中的工藝問題。

也就是說八軸測徑儀就可完成軋材外徑及缺陷的檢測,做到不漏檢,實現全截面的檢測,同時如需更精準的檢測,也可選擇16軸的檢測方法。

八軸智能測徑儀還配備了專業的軟件系統,用于對軋材檢測數據的統計與分析,數字圖像相結合的顯示方式,直觀的提供軋材的生產狀態,可擬合出截面圖,了解截面尺寸的變化情況,及時調整生產狀態。

測量軟件技術特點

接口豐富,支持當前主流的各種接口方式和通信協議;

模塊化設計,各功能模塊間相互獨立,程序部署方便快捷;

實用性更強,操作方便,人機交互更友好;

后臺采用數據庫,方便各種數據統計和分析,更好滿足客戶需求;

界面靈活可配置,通過配置可以按用戶要求快速生成適合用戶習慣的界面;

實時測量,數據處理速度快,響應及時,滿足高速在線測量需要。

八軸智能測徑儀使用方便,操作簡單,對軋材的整體檢測無壓力,對高質量生產有著重要意義。